Piece i Nagrzewnice Indukcyjne EnergoEL Industry

Jesteśmy polską firmą specjalizującą się w wykonywaniu wysokiej częstotliwości urządzeń do grzania indukcyjnego. Wieloletnia pasja do rozwijania konstrukcji energoelektronicznych poskutkowała opracowaniem nagrzewnic i pieców indukcyjnych opartych o najnowsze osiągnięcia z zakresu elektroniki, sterowania oraz techniki półprzewodnikowej.

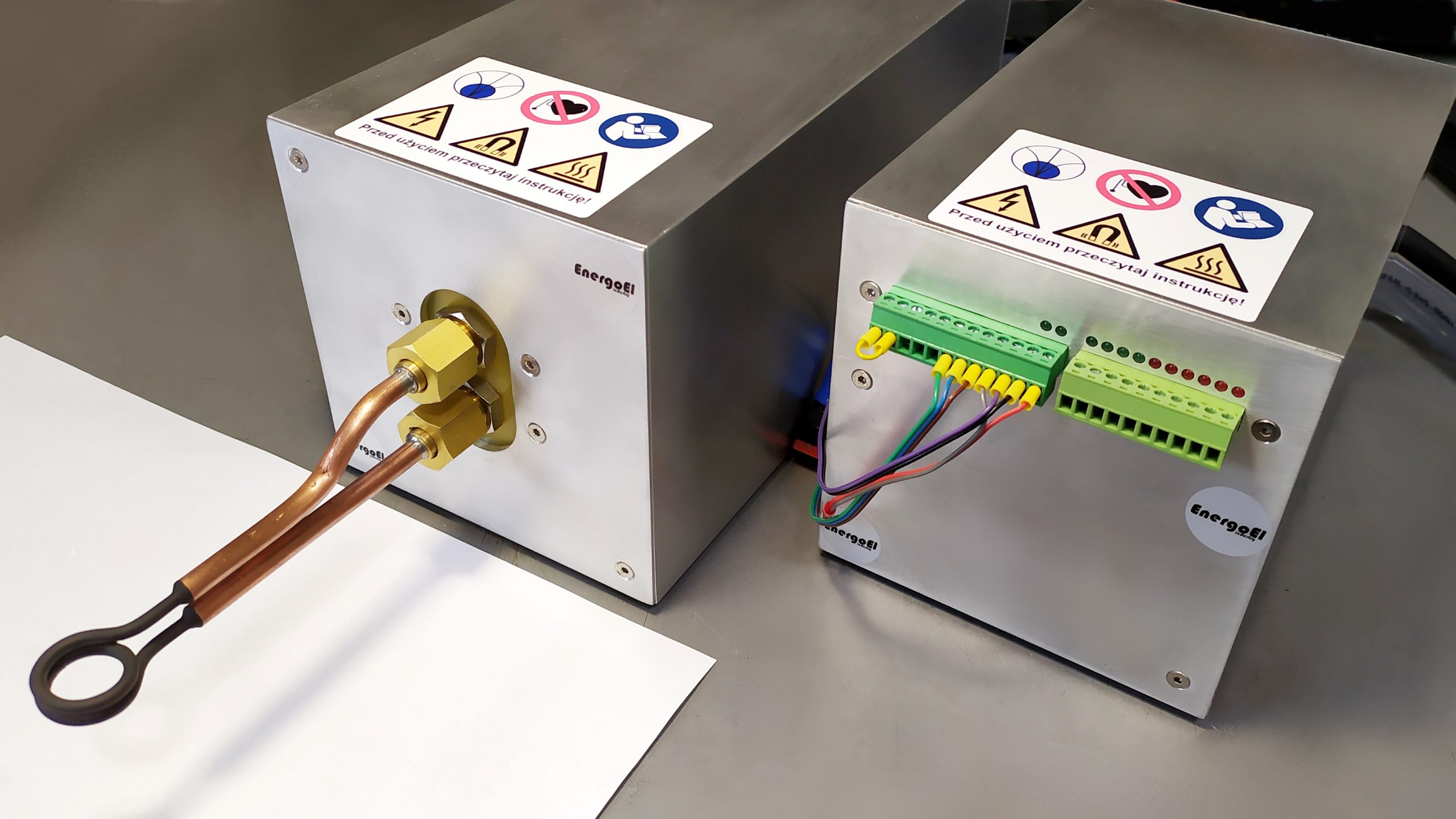

Nasze nowatorskie rozwiązania zaimplementowane w urządzeniach, pozwoliły na stworzenie nagrzewnic o niezwykle zwartej budowie i małych gabarytach zewnętrznych, wyraźnie wyróżniających się na rynku światowym. Wysoka częstotliwość (do 2MHz) pracy naszych urządzeń, umożliwia nagrzewanie metali z dużą efektywnością i dynamiką co jest szczególnie istotne w przypadku nagrzewania strefowego.

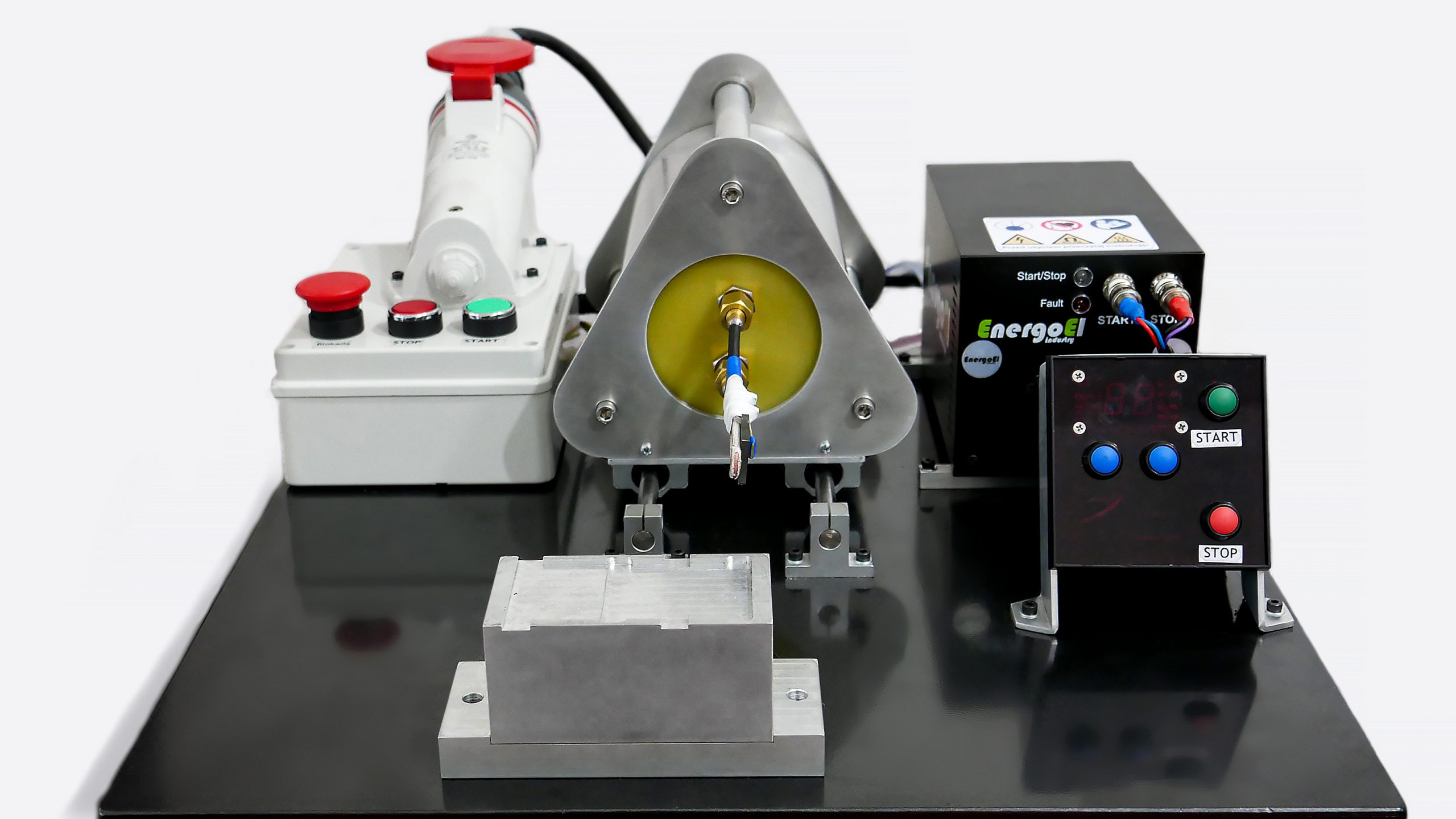

Dzięki niskiej masie i niewielkich gabarytach, nasze urządzenia znajdują zastosowanie w zautomatyzowanych stanowiskach produkcyjnych, w tym również liniach zrobotyzowanych.

Zachęcamy do zapoznania się z naszą ofertą.

Wszystkie produkty EnergoEl są od początku do końca opracowane i produkowane w Polsce.

Nagrzewnica Indukcyjna Seria IH

Nagrzewnica Indukcyjna Seria IH  Nagrzewnica Indukcyjna Seria IHM

Nagrzewnica Indukcyjna Seria IHM  Piec Indukcyjny Seria PDP

Piec Indukcyjny Seria PDP  Piec Indukcyjny Seria PDM

Piec Indukcyjny Seria PDM  Indukcyjne Linie Technologiczne

Indukcyjne Linie Technologiczne  Wzbudniki / Induktory

Wzbudniki / Induktory  Tygle

Tygle